Linha de perfuração de chapas metálicas

A KINGREAL está comprometida em fornecer aos clientes soluções de fabricação de linhas de perfuração de chapas metálicas da mais alta qualidade, com tecnologia avançada e vasta experiência. Para atender à crescente demanda do mercado por produtos perfurados de alta qualidade e precisão.

- KINGREAL

- China

- 80 dias

- 9999

- em formação

- baixar

Vídeo sobre a linha de perfuração de bobinas

Definição de Linha de Perfuração de Chapa Metálica

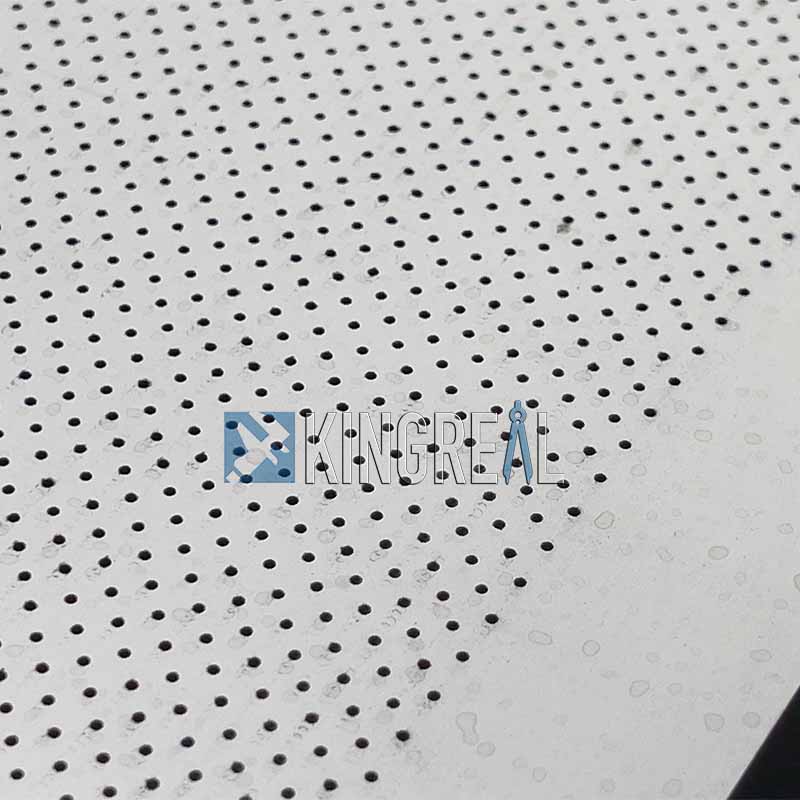

A KINGREAL fornece máquinas para perfuração de metal de acordo com as necessidades específicas do cliente. A KINGREAL fornece linhas de perfuração de bobinas adequadas para diferentes formatos de perfuração, espessuras, matérias-primas, etc., e está comprometida em fornecer aos clientes as melhores soluções em chapas perfuradas. Utilizando as máquinas para perfuração de metal da KINGREAL, os clientes podem processar e fabricar diversos produtos, como painéis de parede perfurados, elementos filtrantes perfurados, telas perfuradas, silenciadores perfurados, bandejas de painéis perfurados, tetos perfurados, etc., para atender às necessidades de diferentes setores.

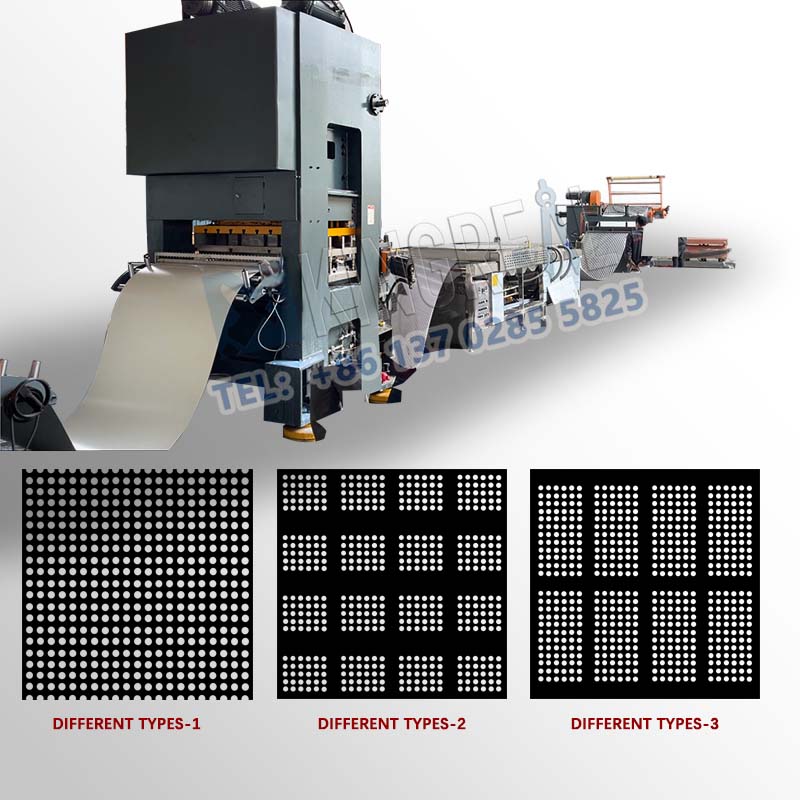

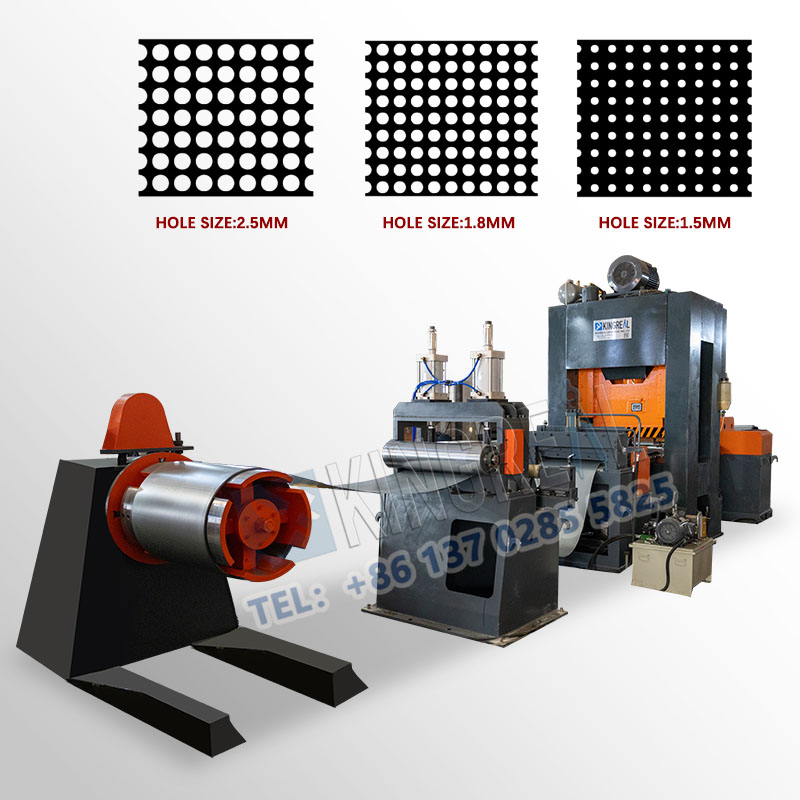

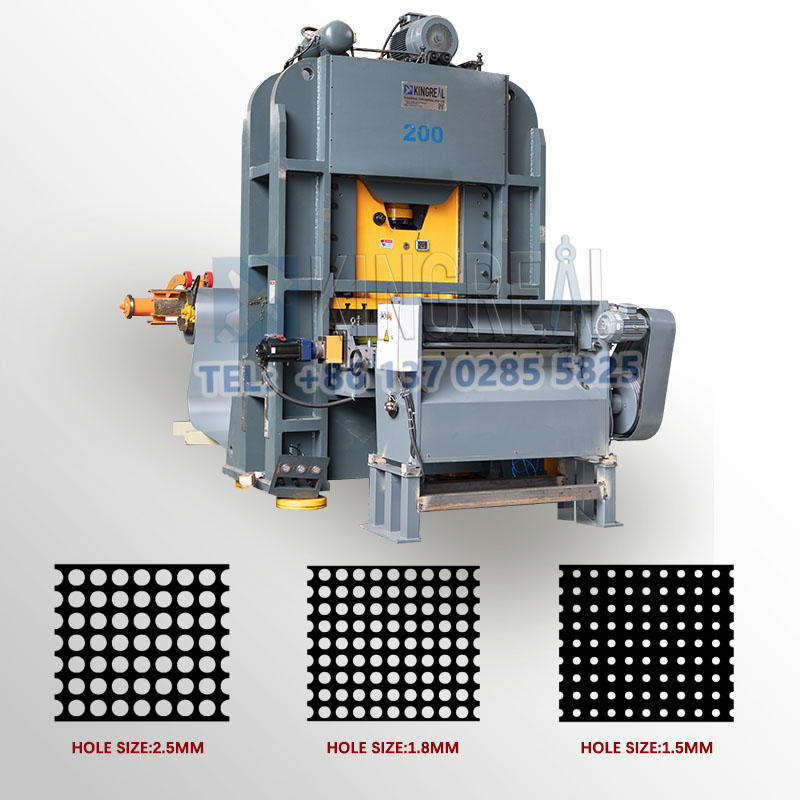

Para atender melhor às necessidades do mercado, as linhas de perfuração de bobinas KINGREAL são divididas em três tipos principais: as linhas de puncionamento são linhas de perfuração de teto de metal, linhas de perfuração de bobina a bobina e linhas de perfuração de chapa metálica.

Vantagens das linhas de perfuração de bobinas KINGREAL

(1) Fácil de operar

As linhas de perfuração de bobinas KINGREAL são projetadas para serem fáceis de usar, equipadas com um painel de controle intuitivo e um sistema de software avançado. Este design permite que os operadores dominem facilmente o fluxo de trabalho ao utilizar a máquina de perfuração de metal, reduzindo significativamente o tempo de treinamento e a dificuldade operacional. Mesmo iniciantes podem se familiarizar e controlar totalmente as diversas funções da linha de perfuração de bobinas em pouco tempo, após um treinamento simples.

(2) Configuração flexível

A máquina de perfuração de metal KINGREAL apresenta grande flexibilidade de configuração, atendendo às necessidades personalizadas de diferentes clientes. A KINGREAL oferece uma variedade de níveis de velocidade e designs de ferramentas de puncionamento, e os clientes podem escolher cursos de puncionamento mais rápidos ou mais lentos, de acordo com as necessidades reais de produção. Essa flexibilidade não apenas melhora a eficiência da produção, mas também permite que a linha de perfuração de bobinas se adapte às necessidades de processamento de diversos materiais, como chapas metálicas de diferentes espessuras e durezas. Os clientes podem escolher a configuração mais adequada de acordo com seu orçamento e plano de produção para obter a melhor relação custo-benefício.

(3) Capacidade de produção eficiente

A máquina de perfuração de metal KINGREAL adota tecnologia de fabricação avançada, combinada com processos de produção eficientes, para garantir que cada elo seja o mais eficiente possível, reduzindo assim o custo operacional geral. A linha de perfuração de bobinas KINGREAL pode concluir um grande número de tarefas de perfuração em um curto espaço de tempo, melhorando significativamente a eficiência de produção dos clientes.

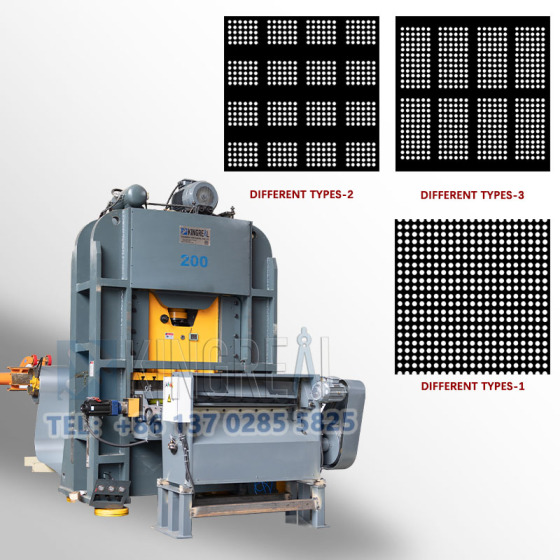

Linhas de perfuração de bobinas com diferentes configurações

Além dolinha de perfuração de teto de metalA KINGREAL também projetou uma linha de perfuração bobina a bobina e uma linha de perfuração de chapa metálica de acordo com diferentes processos de puncionamento.

|  |

Linha de perfuração bobina a bobina: A principal função da linha de perfuração de bobina a bobina KINGREAL é enrolar as bobinas de metal que foram perfuradas, garantindo que a superfície do metal não seja arranhada durante o transporte e armazenamento e, ao mesmo tempo, facilitando o processamento secundário subsequente. | Linha de perfuração de chapas metálicas: A máquina de metal perfurado com corte é outro equipamento importante da KINGREAL, com foco no corte preciso de bobinas de metal perfurado para atender aos requisitos dos clientes quanto ao comprimento do produto acabado. |

Princípio de funcionamento: O fluxo de trabalho da linha de perfuração bobina a bobina é relativamente simples, mas eficiente. Primeiro, o desbobinador desenrola a bobina de metal e a corrige através do nivelador para garantir a planura do material. Em seguida, a puncionadeira punciona de acordo com os parâmetros predefinidos e punciona o formato e a abertura de furo necessários no material. Por fim, o material metálico perfurado é enrolado pelo rebobinador para formar um rolo que pode ser transportado e armazenado. | Princípio de funcionamento: O fluxo de trabalho da linha de perfuração de chapas metálicas também é simples e eficiente. Primeiro, o desbobinador desenrola a bobina de metal e a corrige através do nivelador. Em seguida, a puncionadeira punciona de acordo com os parâmetros predefinidos. Por fim, o material perfurado entra na estação de corte e é cortado com precisão, de acordo com o comprimento definido pelo cliente, para formar o produto final. |

Principais componentes: -Desbobinador - Alisador de precisão -Prensa de puncionamento -Recoiler

*Rebobinador: O rebobinador rebobina a bobina metálica perfurada para formar um rolo perfeito. O equipamento é primorosamente projetado para evitar arranhões ou danos à superfície metálica durante o processo de enrolamento, além de ser conveniente para o transporte subsequente. Por meio do fluxo de trabalho automatizado, a linha de perfuração bobina a bobina da KINGREAL melhora significativamente a eficiência da produção, reduz a necessidade de intervenção manual e reduz erros humanos. | Principais componentes: Desbobinador Alisador de precisão Prensa de puncionamento Estação de corte

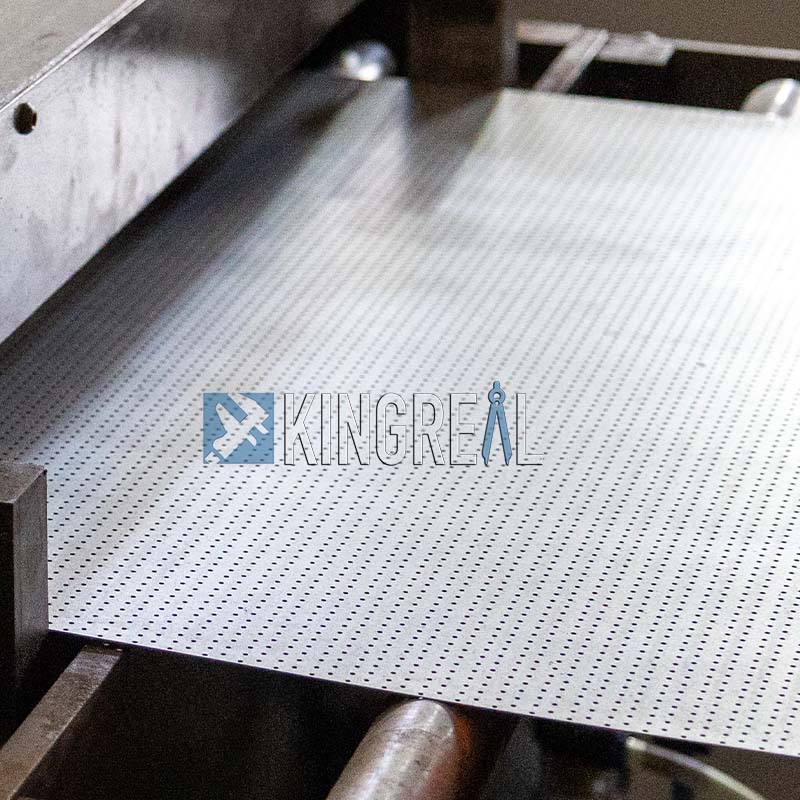

*Estação de corte: A estação de corte é a parte central da Linha de Perfuração de Chapas Metálicas, capaz de cortar com precisão a bobina de metal perfurada de acordo com o comprimento predefinido pelo cliente. Este processo garante que o tamanho de cada produto acabado atenda aos requisitos, o que é conveniente para processamento e uso subsequentes. |

Diferentes aplicações de linhas de perfuração de bobinas

As linhas de perfuração de chapas metálicas KINGREAL possuem uma ampla gama de aplicações e podem atender às necessidades de diversos setores. Aqui estão alguns setores comuns e seus produtos finais específicos:

Indústria da construção: painéis de parede perfurados, materiais de divisórias

Fabricação automotiva: elementos filtrantes perfurados, silenciadores

Produtos eletrônicos: painéis perfurados, radiadores

Indústria de eletrodomésticos: bandejas perfuradas, redes de ventilação

Indústria de proteção ambiental: telas perfuradas, equipamentos de tratamento de águas residuais

Seja uma grande empresa ou um pequeno estúdio, as linhas de perfuração de chapas metálicas KINGREAL podem fornecer soluções eficientes e confiáveis para ajudar os clientes a melhorar sua capacidade de produção.

Inovação na linha de perfuração de chapas metálicas KINGREAL - Tecnologia de micropuncionamento

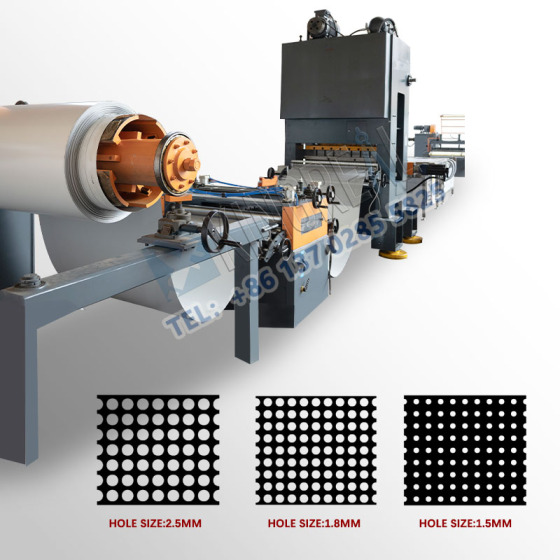

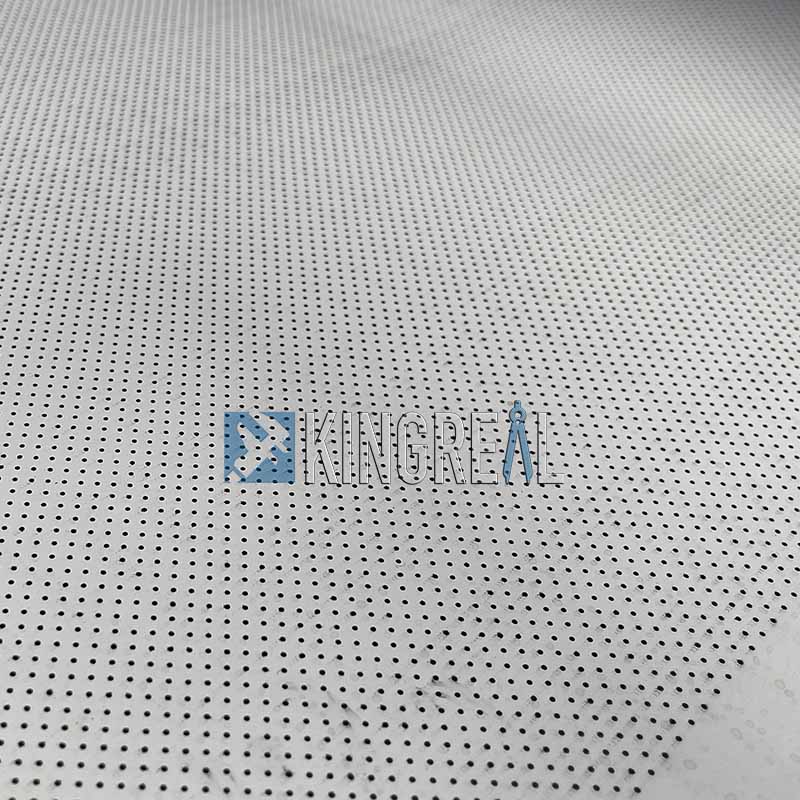

Para se manter competitiva no setor, a KINGREAL continua investindo em inovação tecnológica. A empresa fez progressos significativos na tecnologia de micropuncionamento e forneceu com sucesso soluções personalizadas para clientes na Grécia e no Marrocos.

|  |

-Caso grego- Para clientes gregos, a linha de perfuração de chapas metálicas da KINGREAL é capaz de perfurar microfuros com diâmetro de apenas 1,0 mm. Este avanço tecnológico não só atende à demanda dos clientes por alta precisão, como também demonstra a sólida expertise da KINGREAL no campo da micropuncionamento. | -Caso marroquino- Para clientes marroquinos, a linha de perfuração de chapas metálicas KINGREAL consegue realizar microfuros com diâmetro de 1,5 mm. Essa tecnologia também enfrenta grandes desafios, pois os microfuros exigem requisitos extremamente elevados para a fabricação de matrizes de puncionamento. |

*Análise de Dificuldade Técnica

A dificuldade de fabricação de microfuros se reflete principalmente no projeto e processamento das matrizes de puncionamento. Os diâmetros de furo comuns no mercado são 1,8 mm e 2,5 mm, e a KINGREAL desenvolveu com sucesso furos com diâmetros menores, graças aos esforços contínuos e ao pensamento inovador dos engenheiros da KINGREAL. Durante o processo de pesquisa e desenvolvimento, os engenheiros da KINGREAL realizaram uma análise aprofundada das matrizes de puncionamento existentes para compreender suas deficiências na produção de microfuros. Posteriormente, por meio da otimização da seleção de materiais, do projeto do molde e da tecnologia de processamento, a fabricação bem-sucedida das matrizes de puncionamento foi finalmente alcançada.

*Processo de projeto e fabricação de matrizes de micropuncionamento:

1. Projeto de matriz de puncionamento

Os requisitos de projeto para microfuros são muito rigorosos, especialmente em termos de diâmetro e espaçamento entre furos. Os engenheiros da KINGREAL precisam:

Cálculo preciso: O tamanho dos microfuros é muito preciso, geralmente 1,0 mm ou menos, e qualquer pequeno desvio pode resultar em produtos não qualificados.

Geometria complexa: além de furos circulares padrão, as matrizes de micropuncionamento também precisam suportar furos de vários formatos, o que impõe altas demandas à complexidade do projeto da matriz.

Resistência do molde: As matrizes de microfuros são submetidas a grande pressão durante o processo de estampagem, portanto, a resistência e a resistência ao desgaste do material do molde devem ser garantidas para evitar deformações ou danos durante o processo de produção.

2. Seleção de materiais

A escolha dos materiais afeta diretamente o desempenho e a vida útil do molde. Para matrizes de micropuncionamento, a seleção do material precisa considerar:

Materiais de alta dureza: Para garantir que o molde não se deforme sob alta temperatura e alta pressão, geralmente são necessários aço de alta liga ou outros materiais de alta dureza.

Resistência à corrosão: Durante o processo de puncionamento, a geração de óleo lubrificante e lascas de metal pode causar corrosão do molde, por isso o material precisa ter boa resistência à corrosão.

Processabilidade: Matrizes de microfuros são difíceis de processar, e a usinabilidade do material afeta diretamente a eficiência de fabricação e a precisão do molde.

3. Tecnologia de Processamento

A tecnologia de processamento de microfuros é a chave para alcançar uma perfuração de alta precisão e enfrenta principalmente os seguintes desafios:

Tecnologia de processamento de precisão: Equipamentos de processamento de alta precisão, como máquinas-ferramentas CNC, corte a laser, etc., são necessários para garantir que o tamanho e o formato do molde atendam aos requisitos do projeto.

Etapas complexas de processamento: A fabricação de moldes de microfuros geralmente envolve vários processos, incluindo corte, retificação, tratamento térmico, etc., e qualquer erro em qualquer processo pode levar a defeitos no produto final.

Altos requisitos técnicos: os operadores precisam ter vasta experiência e conhecimento para controlar efetivamente o processamento e garantir a precisão e o desempenho do molde.

4. Controle de qualidade

No processo de fabricação de moldes de microfuros o controle de qualidade é fundamental, refletindo-se principalmente em:

Padrões de teste rigorosos: cada molde precisa ser rigorosamente testado quanto ao tamanho e formato para garantir que atenda às especificações do projeto.

Mecanismo de feedback: coleta e análise de dados em tempo hábil durante o processo de produção para fazer ajustes em tempo real no molde para garantir a estabilidade e a consistência da produção.